FACTORY

生地ができるまで

01

糸の仕入れ

THREAD

PROCUREMENT

PROCUREMENT

生地の表情と品質を決定づける糸は、国内外の信頼ある紡績メーカーより厳選して調達しています。 デニムに適した糸を中心に、番手・撚り・原綿特性を見極め、織設計に最適な糸を選定しています。

02

綛揚げ作業

(かせあげ)

HANK UP

(かせあげ) HANK UP

糸を綛(かせ)にする。糸を染色するために、ほぐした状態にします。

(「かせ」は糸へんに忍と書きます。)

03

綛染め

HANK DYEING

かせ(「かせ」は、糸へんに忍が正式表記)にした糸を釜に入れて精錬します。

精錬とは、糸の汚れや不純物を取り除く作業です。

綛上げと精錬によって糸はふっくらとし、次の工程の染料が入りやすくなります。

その後、藍や草木色などの色に染めます。デニムでは、通常タテ糸をロ-プ染色という方法で染めます。

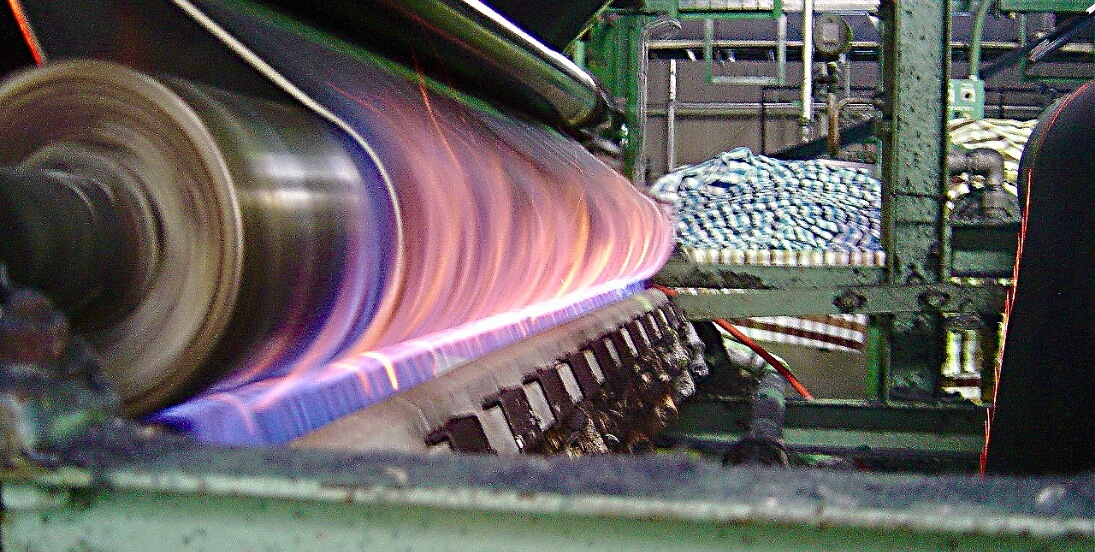

04

ロープ染色

ROPE DYEING

ジーンズは穿き続けると白くなってユーズド感が出てきます。

糸の中心を染めないことで穿き続けた「味」が出てきます。

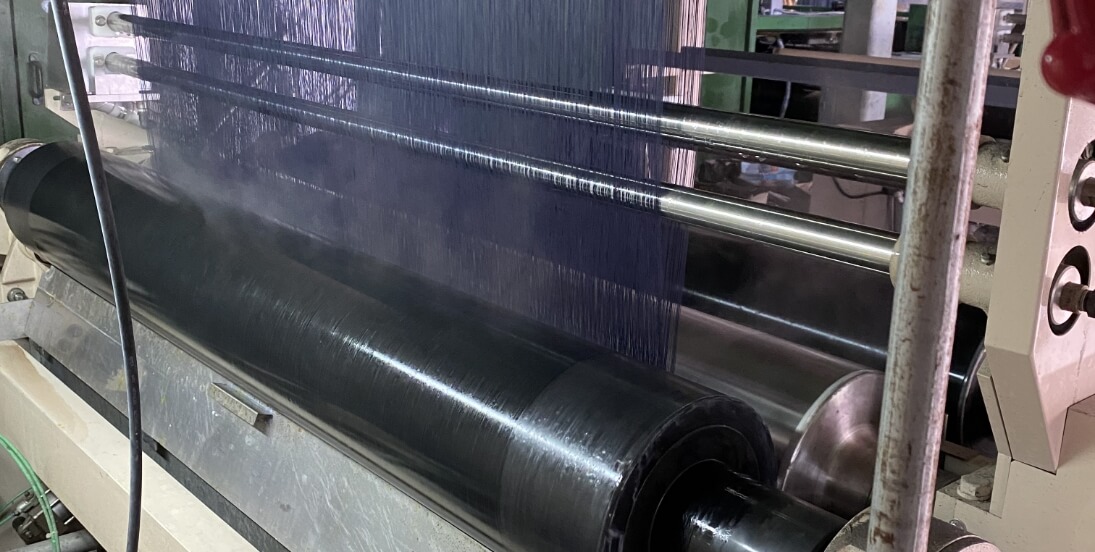

05

サイジング

(糊付け)

SIZING

(糊付け) SIZING

織機で織るときに糸が切れないように澱粉や合成糊で糸をコーティングします。

06

整経

WARPING

糸にのりを付けた後、幅2メートルぐらいの大きなビーム(糸巻き)に巻きつけていきます。

普通のデニムの場合、約3,000本くらい巻きます。

07

綜絖通し

Heald Shaft

(SETTING WARPS)

(SETTING WARPS)

一本一本の糸を針がねに小さな穴のついた「綜こう(そうこう)」という物に通していきます。

たて糸が3,000本の場合は、3,000本を手作業で通していきます。綜こう通しは熟練した職人でも約1日

かかる大変な作業です。

この作業で デニムを織る前準備が完了です。

08

織機

LOOM

日本綿布では、ヨコ糸を舟形のシャットルで給糸して織ります。

09

検反

FABRIC

INSPECTION

INSPECTION

織り上がった生地はすべて検反工程にて確認を行い、キズ・織ムラ・汚れ・色差などを細かくチェック

しています。

経験豊富なスタッフによる目視検査を行い、品質基準を満たした生地のみを次工程へと進めています。

10

整理加工

FINISHING

(SANFORIZED)

(SANFORIZED)